【機械設計】IRONCAD使ってみた!機械設計に向いている!?

きょうはIRONCADについて書きたいと思います。

- 2D設計から3D設計へ切り替えたい

- 各社3DCADの違いがわからない

- 設備設計に向いているCADソフトを知りたい

そんな悩みをもった方に読んでいただきたい内容です。

僕は設備設計メーカーなら断然IRONCADは最適だと思います。

どうして設備設計に向いているのか?

実際に使ってみた感想を交えてまとめたいと思います。

経緯

うちの会社でも3D設計の普及を進めていて、最初はミドルクラスのSOLIDWORKS(以下SW)を数人でいじっていたのですが、問題がでてきました。

それは

の3つが大きいです。

スケッチして押し出して合致して...やることが多く手順も気を付けないといけない。書くことに意識が行ってしまい設計に集中できない。

ソフト操作のために設計工数が増えてしまうことは避けたい。

入ってくる若手に教えやすく、低価格のCADのニーズが高まり、IRONCADに行きつきました。

IRONCADの魅力=工数削減

IRONCADの魅力の一つは何といっても「設計工数の削減」でしょうか。

ミドルクラス以上の3DCADの場合と比較して、

- 操作が簡単で手数が少ないこと

- 装置の設計検討がしやすいこと

が大きいと思います。

工数削減できる理由

まとめると3つあります。

直感的にモデリングできる

「とりあえずつくる」がカンタン

設計中に、「こんなものがほしいからまずカタチにしてみたい」ことが多いと思います。

IRONCADはそういう「とりあえずつくる」がカンタンです。

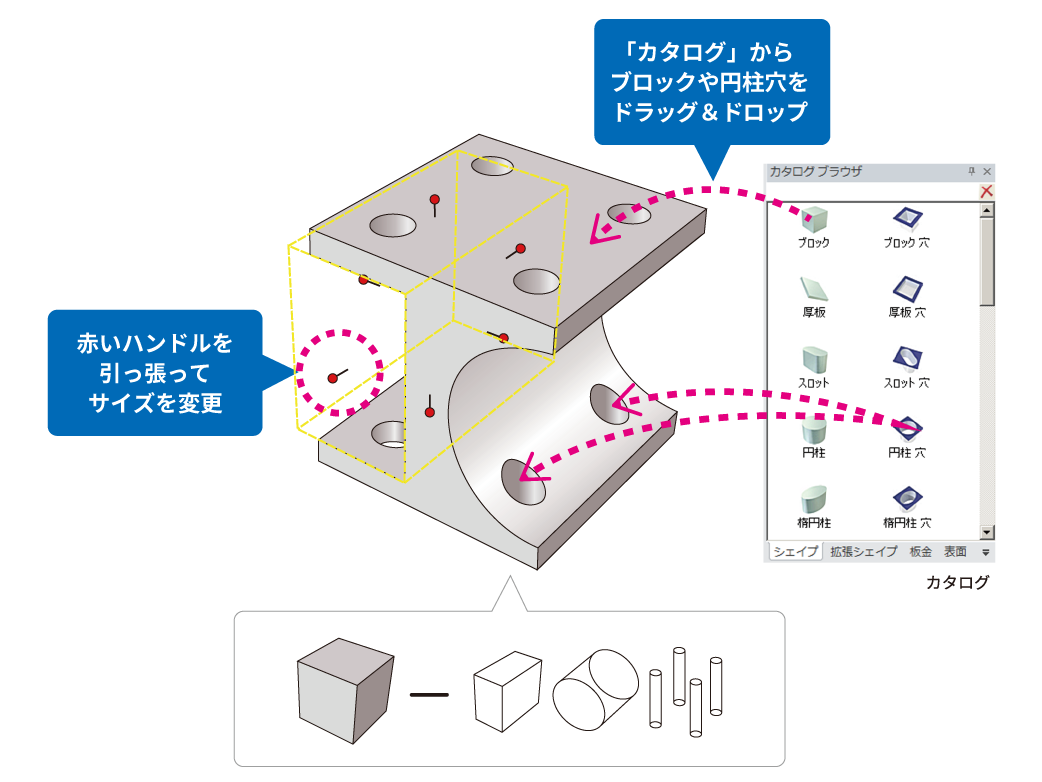

カタログからドラッグアンドドロップで形状をつくる、故にスケッチが要らない(スケッチレス)ことが大きな理由の一つと思います。

これを「フィーチャーベースのダイレクトモデリング」と言います。

(SWは「スケッチベースのモデリング」になると思います。)

例えば単純な立方体を作る場合を考えてみましょう。

SWだと「面選択>スケッチ>寸法指示>押し出し」

手数が多く、書くことに考えを巡らせないといけない。

頭の中では「どの面にスケッチしてどの方向に押し出して。。」

一方IRONCADの場合、

1.カタログからブロックをドラッグアンドドロップ

2.マウスでハンドル操作しサイズを決める

たったの2回。圧倒的に手数が少ないですね。

設計変更もカンタン

後で形状変更したいときも、 IRONCADは、マウスでハンドルを引っ張るだけで済みます。

SWは、部品編集>スケッチ編集>寸法変更を変えるの段階があり、やはり手数が多い。

(公式サイトより引用)

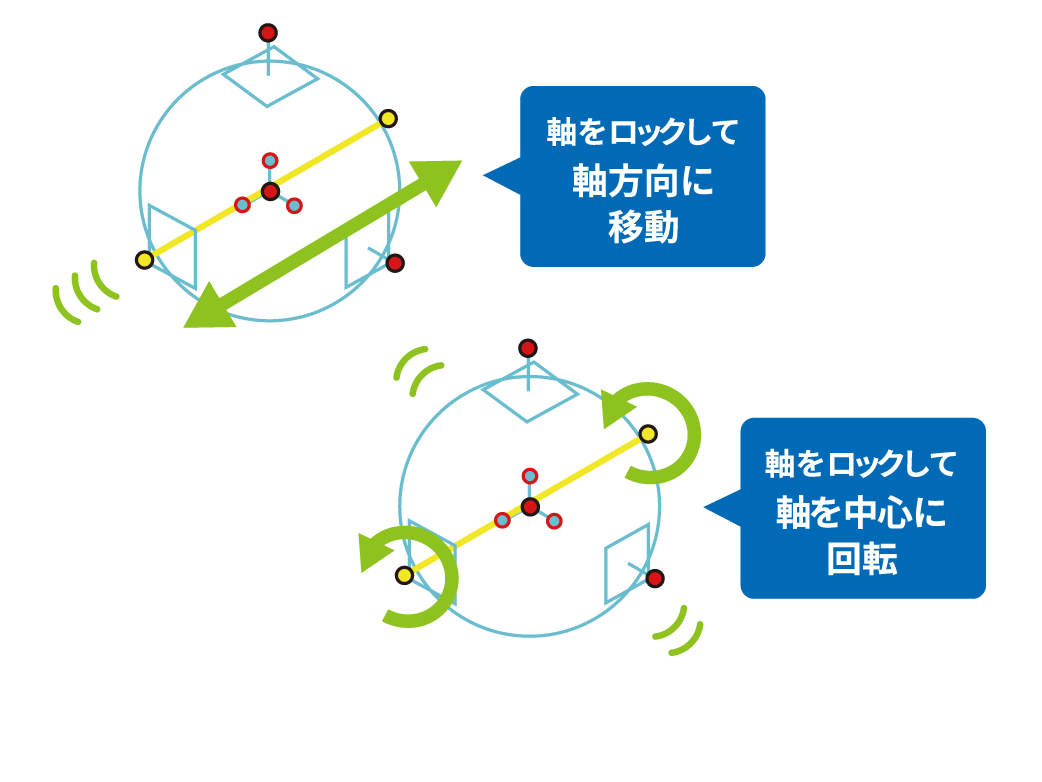

トライボールで簡単に移動、コピーができる

トライボールとは

TriBall(トライボール)は、3D空間内のあらゆるオブジェクトを移動・コピー・配列することができます。

(公式サイトより引用)

部品の位置決め方法 比較

拘束を使わずに、複雑な配置操作 が可能です。

例えば、ブラケットをフレームに取付するとします。ブラケットが宙に浮いていて、

フレームの上面まで持ってってくっつける作業をします。

IRONCADの場合、トライボールを出し他状態で「点へ移動>取付先の点・エッジをピック」の流れで移動できます。

一方SWの場合、部品の三面を相手側の三面それぞれ3回合致する作業が必要です。

合致は取付穴同士の同心合致とか選択肢は様々ですが、ここでは複数の合致作業がないと位置決めができないよっていうのがポイントです。

この合致がやっかいで、もし取付先の形状変更など合致が矛盾してしまう場合、合致エラーが生じます。

設計者は何か形状変更する度に合致エラーとの闘いを強いられることになります。繰り返しですが設計以外のことで知識や集中力が必要になり、設計しづらいです。

トップダウン設計がしやすい

公式サイトより引用

トップダウン設計 とは

部品を作ってからアセンブリを組み立てるボトムアップ設計手法ならどのソフトでも可能ですが、実務では全体構想を考えてから部品を作るトップダウン設計が主流です。

(サイトより引用)

パーツ・アセンブリファイル拡張子の区別がないため、1つのファイルでアセンブリ構想が可能。バラシの時にはパーツごとにファイルを切り分け。2Dと同じ思考の流れで3D構想できます。

実務で考えてみる

SWでもできないことはないですが、前述したとおり、モデリングにかかる手間、部品位置決めの手間があり、大規模な装置になると、それだけに膨大な工数が割かれるのでは、と現段階で危惧しているところです。

IRONCADのトライボールとダイレクトモデリングはその課題を解消できると見込んでおります。

まとめ

IRONCADの魅力を説明しながら、設備設計に向いていることをお伝えしました。

魅力はほかにもたくさんあります。

今回は設計目線での感想でしたがコスト面・習得面でも優れています。

設計のしやすさ、習得難易度、ランニングコスト、若手への教育のしやすさ、

それらすべてがバランスとれたソフトを導入できればいいですね。